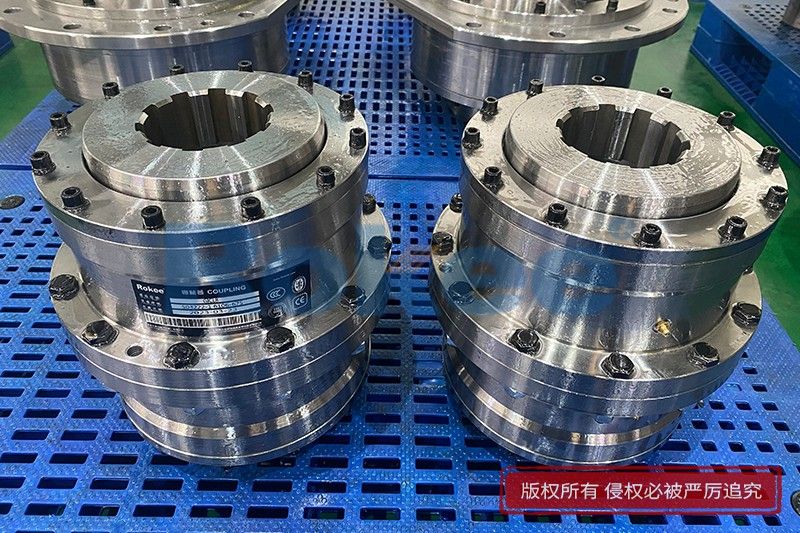

GICL鼓形齿式联轴器加工标准

GICL鼓形齿式联轴器作为重载传动系统的核心部件,凭借其优异的角位移补偿能力、高承载扭矩特性,广泛应用于冶金、矿山、重型机械等领域。加工标准的规范化实施,是保障其传动稳定性、延长使用寿命的关键。

材料选用是加工标准的基础,直接决定联轴器的力学性能和适用工况。根据行业通用标准,GICL鼓形齿式联轴器的核心传动部件需选用高强度合金材料,其中内齿圈与外齿轴套优先采用42CrMo合金钢,该材料的化学成分与力学性能需满足明确规范,其抗拉强度应不低于980MPa,屈服强度不低于785MPa,冲击韧性需达到63J/cm²以上,确保具备足够的承载能力和抗冲击性能。半联轴器则可选用45锻钢或ZG310-570铸钢,端盖等辅助部件选用HT200灰铸铁,硬度需控制在170-220HBW范围。特殊工况下可采用材料替代方案,如轻载常温环境可选用35CrMo钢降低成本,高温工况(≤300℃)需选用2Cr13耐热钢,腐蚀环境则采用304不锈钢并配套表面防腐处理,所有替代材料均需通过强度校核确认适用性。

热处理工艺是强化部件性能的核心环节,需严格遵循标准化流程控制。42CrMo钢材质的内齿圈和外齿轴套需采用“调质处理+齿面渗碳淬火”的复合工艺,其中调质处理为淬火+高温回火,淬火温度控制在850-870℃,回火温度580-600℃,确保材料获得良好的综合力学性能,调质后硬度需达到220-250HBW。齿面渗碳淬火处理需保证渗碳层深度在0.8-1.2mm,表面硬度达到58-62HRC,且硬度分布均匀,无局部软点或裂纹。锻件毛坯在粗加工前需进行预热处理,消除锻造内应力,改善加工性能;性能热处理后需再次进行机加工,确保部件尺寸精度。热处理过程中需严格控制冷却速度,避免材料因热胀冷缩不均产生裂纹,所有热处理后的部件均需通过硬度检测和渗碳层深度检测,渗碳层深度偏差不得超过±0.2mm。

关键部件加工精度直接影响联轴器的传动效率和补偿性能,需严格遵循尺寸公差和表面粗糙度要求。外齿轴套的鼓形齿廓加工是核心难点,齿形需制成球面且球心位于齿轮轴线上,齿侧间隙需大于普通齿轮,以保障角位移补偿能力,标准规定许用角位移可达1°30′,较直齿联轴器提升50%。内齿圈与外齿轴套的啮合精度需严格控制,齿面接触面积需均匀,无偏载接触现象。轴孔加工精度为H7级,表面粗糙度Ra不得大于1.6μm,圆柱孔的圆柱度不得低于GB/T1184-1996规定的8级精度。键槽型式及尺寸需符合GB/T3852-1997规定,内齿圈法兰联接铰孔对公称位置的位置度公差应小于其配合公差之半,外齿轴套齿宽截面的对称度需满足设计要求,避免装配后产生附加弯矩。

装配与检验规范是保障产品合格出厂的防线,需遵循标准化流程执行。装配前需彻底清理部件表面的铁屑、油污和杂质,避免杂质进入啮合面加剧磨损。装配时需在齿面和配合面涂抹4号润滑脂,确保啮合润滑充分,GICLZ型带中间轴的结构中,中间轴质量不得大于根据公称扭矩计算得出的齿节圆啮合处圆周角的2%,高转速工况下的中间轴还需验算临界转速。密封装配需保证密封可靠,油浴工作状态下无漏油现象,密封端分为分离型和整体型,分离型齿间距较大,适用于较大径向位移场景,整体型结构紧凑,转动惯量小,适用于小径向位移工况。

出厂检验需覆盖关键性能指标,必检项目包括尺寸精度检测、齿面硬度检测、渗碳层深度检测、啮合间隙检测、密封性能检测和动平衡检测。高速传动工况下的联轴器需通过动平衡试验,确保运行平稳无异常振动;尺寸检测需采用精密量具复核轴孔直径、齿顶圆直径、齿宽等关键尺寸,偏差需控制在设计公差范围内。检验不合格的部件需返工处理,严禁不合格产品出厂。

GICL鼓形齿式联轴器的加工标准贯穿材料选用、热处理、机械加工、装配检验全流程,各环节的标准化控制不仅保障了产品的一致性和可靠性,更确保了其在重载、复杂工况下的稳定传动。在实际生产过程中,需严格遵循相关标准要求,结合工况需求优化工艺参数,实现精度、性能与成本的平衡,为传动系统的安全高效运行提供核心保障。

荣基工业科技(江苏)有限公司,鼓形齿式联轴器厂家,鼓形齿式联轴器生产厂家

《GICL鼓形齿式联轴器加工标准》发布于2026年1月4日

国家标准鼓形齿式联轴器

荣基标准鼓形齿式联轴器

- PU Sandwich Panel Machinehttps://www.cnsinowa.com/

- PU Sandwich Panel Linehttps://www.sinowa.cn/en/