齿式联轴器在技术上有哪些优点?

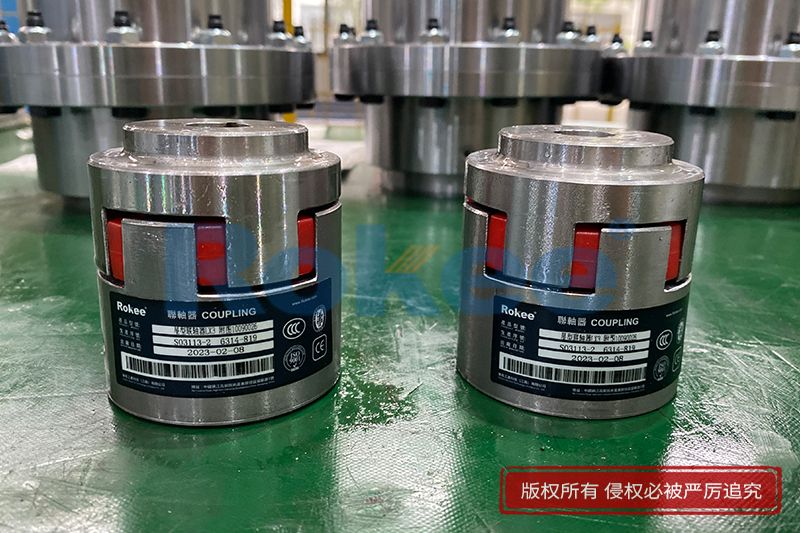

齿式联轴器是靠弹性元件和金属齿式带动传递扭矩,由于螺栓和齿式及半联轴器相互摩擦,需要对联轴器进行调质处理下其联轴器使用情况。联轴器进行调质处理要求工件整个截面淬透,使工件以细针状淬火马氏体为主的显微组织。通过高温回火,以均匀回火索氏体为主的显微组织。小型工厂不可能每炉搞金相分析,一般只作硬度测试,这就是说,淬火后的硬度需要达到该材料的淬火硬度,回火后硬度按图要求来检查。

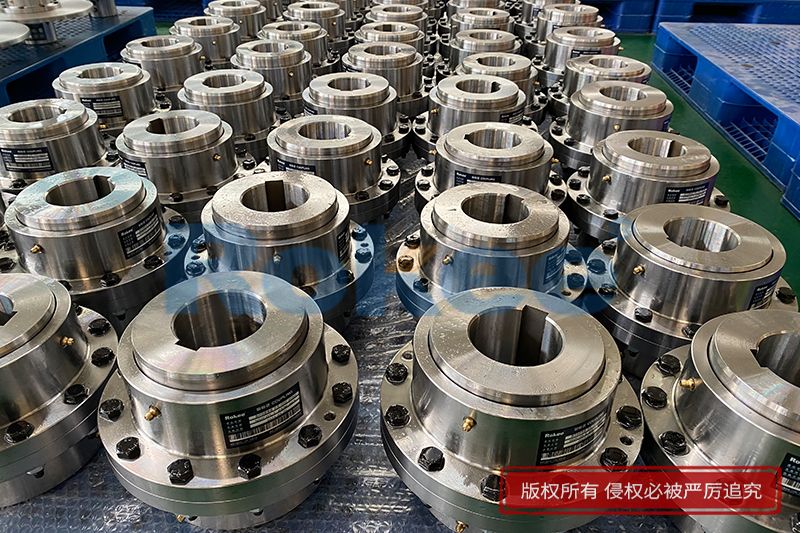

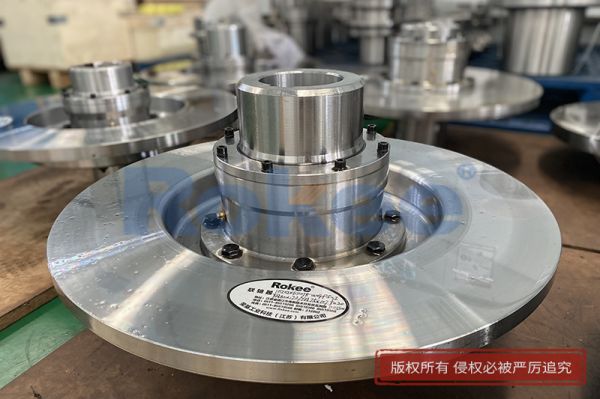

齿式联轴器在技术上有四大优点:全金属结构,传扭能力大,使用寿命不错:齿式联轴器采用金属齿式作为弹性元件,传递载荷能力大,而且整个产品中不存在非金属件,没有老化问题,使用寿命不错,比起非金属弹性元件联轴器来说,齿式联轴器适用于苛刻的使用环境。补偿不对中能力大,安装找正方便:齿式联轴器采用不锈钢齿式,可以在传扭的同时承受大的变形,从而补偿两轴的不对中。

轴向和角向刚度低,对设备影响小:齿式联轴器采用很薄的金属齿式作为弹性元件,角向和轴向刚度低,因而附加轴向力和附加弯矩很小。由于齿式联轴器齿面可相对滑移,所以人们往往觉得齿式联轴器能够补偿角向和轴向不对中,而不会给机组附加影响。干式联轴器,无需润滑:弹性齿式联轴器依靠金属齿式来传递扭矩并吸收由不对中引起的变形,零部件之间没有相对运动,没有摩擦磨损,因而不需要润滑,符合流程设备无油化发展方向。

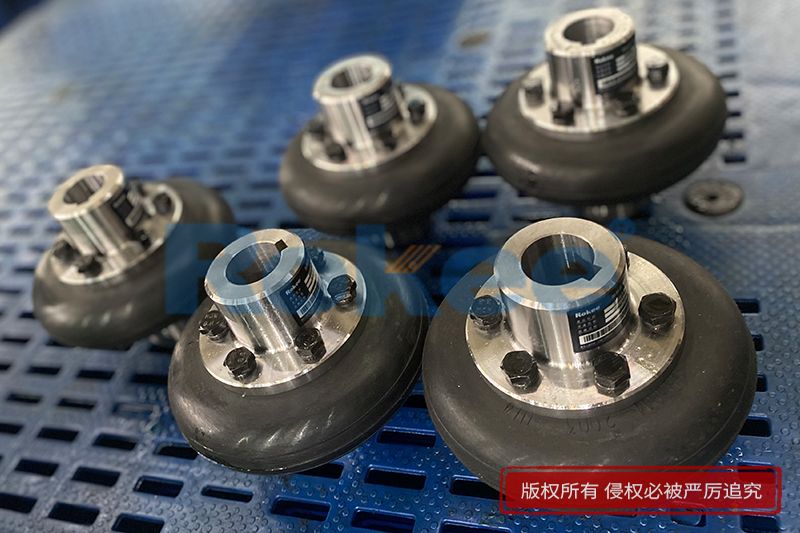

齿式联轴器这种特性有点像波纹管联轴器,实际上联轴器传递扭矩的方式都差不多。齿式本身很薄,所以当相对位移荷载产生时它很容易弯曲,因此可以承受高达1.5度的偏差,同时在伺服系统中产生较低的轴承负荷。齿式联轴器常用于伺服系统中,齿式具有很好的扭矩刚性,但稍逊于波纹管联轴器。另一方面,齿式联轴器精巧,如果在使用中误用或没有正确安装则很容易损坏。所以偏差在联轴器的正常运转的承受范围之内是需要的。选择适合的联轴器是用好联轴器的关键一步,在设计阶段就得考虑选用什么类型的联轴器了齿式由几组齿式(不锈钢薄板)用螺栓交错地与两半联轴器联接,每组齿式由数片叠集而成,齿式分为连杆式和不同形状的整片式。

齿式联轴器工作中的特点如下:轴间刚度非线性变化,制约电动机磁中心漂移。对相连装置施加可预测的低附加负与同类挠性传动元件相比,齿式联轴器对相连装置施加可预测的小的作用力和弯矩。具有高功率质量比,特别适合连接大功率动力装置。不要润滑,无需维护可从根本上齿型联轴器因齿面磨损导致的振动避免齿型联轴器因积油产生的新的不平衡等一系列问题。承受不对中,具有相应的减振、降噪能力不对中能力可达到绝大部分动力传动装置运行中的不对中要求。零游隙、不变的低不平衡量,无噪声联轴器零件采用无间隙装配,无运行噪音,保持不变的初始动平衡精度。可在不干扰主从动装置情况下装拆可在2小时内完成联轴器的替换,提升设备利用率。能在恶劣的环境条件下运行可在摄氏300度以内条件下运行可在酸、碱、盐雾等腐蚀性环境下运行。

《齿式联轴器在技术上有哪些优点?》发布于2021年11月5日